ASML의 EUV 독점

최근 삼성전자 이재용 회장이 EUV(Extreme Ultraviolet) 장비를 확보하기 위해 네덜란드에 직접 방문하여 ASML을 찾았다. 슈퍼 을이라는 별명으로 불리는 ASML은 EUV 장비에 대한 독보적인 위치에 있다. 그리고 ASML이 생산하는 EUV 장비는 매우 복잡하고 첨단 기술의 집약체로 매년 생산할 수 있는 장비 대수가 한정적이다. 한정적인 공급에 반도체의 미세화가 진행되면서 장비의 수요는 증가하였고 이를 차지하기 위한 각 반도체 회사들의 치열한 싸움이 계속되고 있다. 이렇게 첨단 반도체 공정에서는 EUV가 차지하는 중요도가 높아지고 있다는 것을 알 수 있다. 그렇다면 EUV는 왜 중요한 것일까? EUV에 대해서 말하기 전에 우선 반도체 8대 공정의 하나인 Photo 공정에 대해서 간략하게 알아보고 그 한계점을 살펴보자.

Photo 공정과 빛의 회절

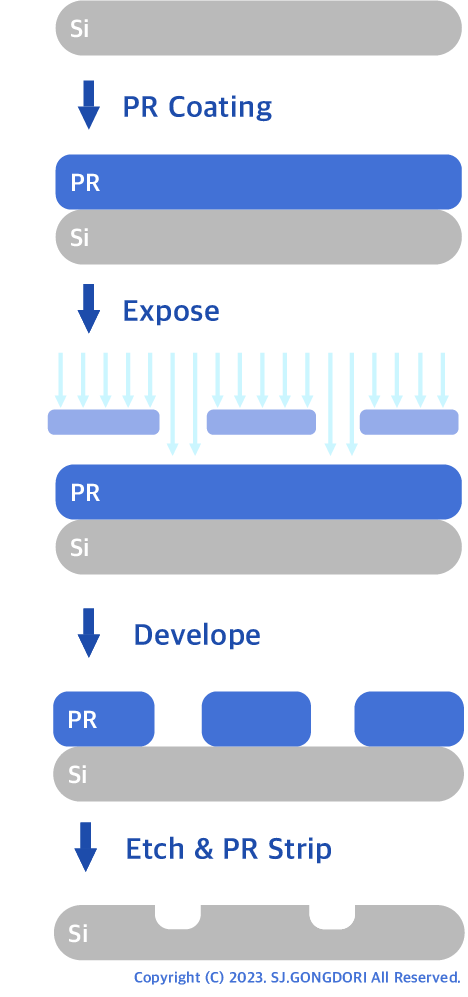

Photo Lithography 공정을 흔히 줄여서 Photo 공정이라고 지칭한다. Photo라는 명칭에서 알 수 있듯이 실제로 반도체의 Photo 공정은 사진 찍는 것과 굉장히 유사한 과정을 거친다. Mask 혹은 Reticle이라고 불리는 원하는 Patterning이 된 틀에 빛을 투과시키고 이를 다시 렌즈를 통해 축소해 Wafer 위에 도포된 PR(Photo Resist)에 조사시킨다. 이렇게 노광 된 PR은 빛과 반응을 일으켜서 우리가 원하는 Pattern의 형태로 남게 된다. 원하는 형태로 Patterning 된 PR 위에 식각 공정(Etch)을 진행하면 PR이 없는 부분만 파고들어 가면서 하부의 산화막이 우리가 원하는 Pattern의 형태로 구성하게 된다.

위에서 설명대로라면 원하는 Mask를 만들어 빛을 노광시키기만 하면 되는 단순한 공정으로 보여지지만 미세화되는 반도체의 한계는 바로 이 빛의 특성에서 나타나게 된다. 빛은 거시적인 세계에서는 직진하는 특성을 가지고 있지만, 미시 세계에서는 파동의 특징을 나타낸다는 것을 들어본 적이 있을 것이다. 이를 빛의 이중성이라고 하는데 그 중 빛의 파동성이 바로 미세화된 반도체 공정에서 큰 걸림돌이 된다. 빛이 파동성을 띤다는 사실은 빛이 작은 구멍을 통과할 때 회절효과가 나타난다는 의미이다. 아래 그림에서 확인할 수 있듯이 이 회절 현상에 의해서 주변에 이렇게 여러 구멍을 통과하는 경우에 각각의 회절 된 파장이 간섭을 일으키며, 우리가 원하는 pattern을 형성하지 못하게 된다. 이 회절은 파장이 길수록, 구멍이 작아질수록 더 넓게 회절하는 특성을 지니고 있다. 그러므로 반도체가 점점 미세화될수록 우리는 이 회절로 인한 간섭으로 원하는 Pattern을 PR에 현상하는 것이 점점 어려워진다는 것을 알 수 있다.

빛의 회절을 넘어서서

위에서 우리는 빛의 파장이 길수록, 구멍이 작아질수록 회절에 의한 간섭으로 원하는 패턴으로 형상화 시키는 것이 어렵다는 것을 알 수 있었다. 그러나 미세화되는 반도체 공정에서 빛이 투과해야 하는 구멍이 작아지는 것은 어쩔 수 없는 상황이다. 그렇다면 미세화를 위해 공정함으로 회절에 의한 문제를 해결할 방법은 없는 것일까? 이를 해결하기 위해서는 크게 두 가지 방향이 존재할 것이다. 파문을 줄이거나, 회절을 통한 간섭을 줄이거나. 회절을 통한 간섭을 줄이는 방법부터 알아보자.

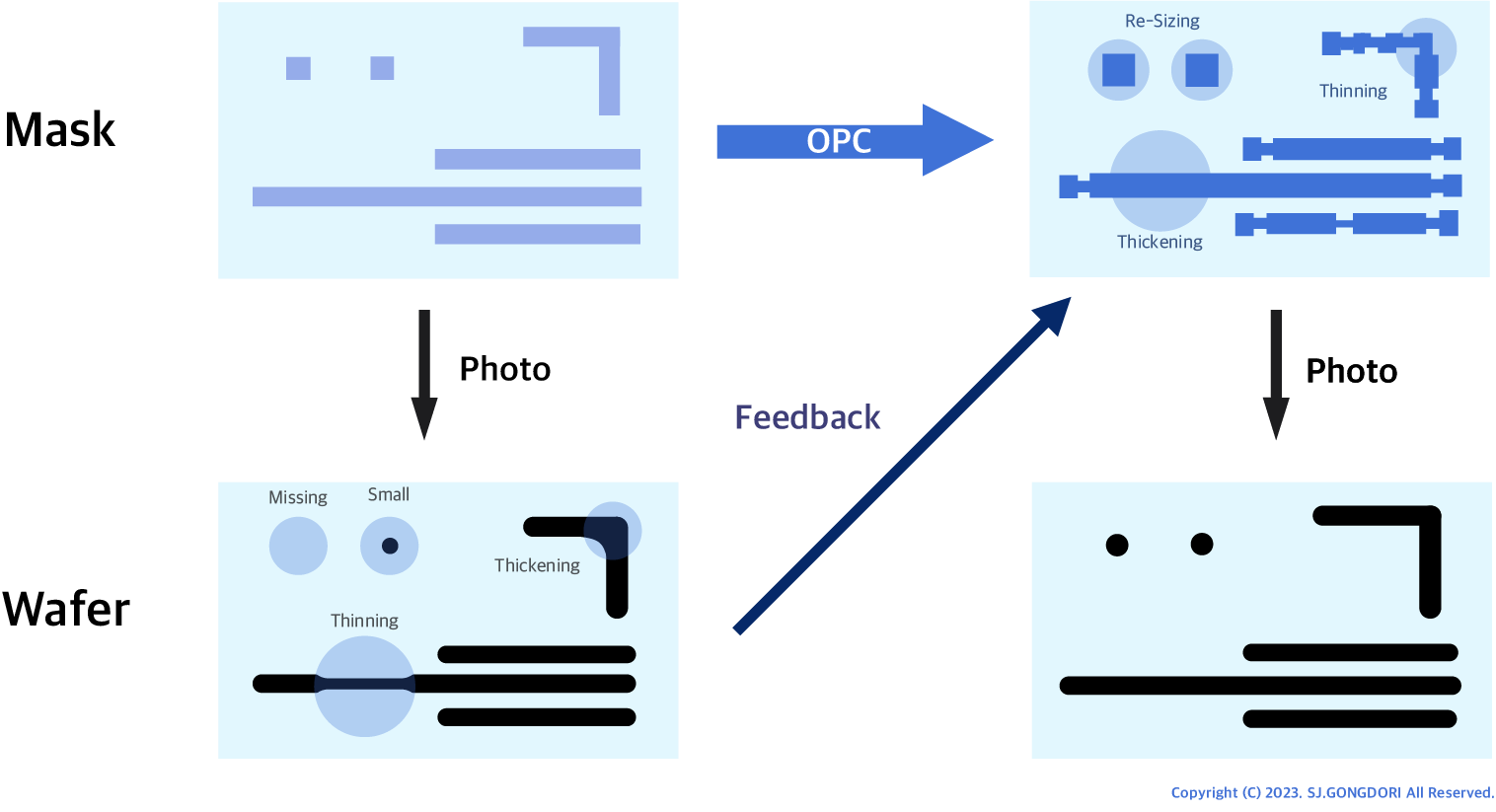

첫 번째로 회절의 간섭을 줄이는 방법은 바로 애초에 회절이 일어날 것을 예상해서 Mask의 Pattern에 반영하여 Si에 전사되는 Pattern을 구현하는 방법이다. 우리가 원하는 Pattern에서 광학적 특성을 시뮬레이션하여 Mask Pattern에 이를 미리 보정하여 반영하는 것이다. 이 방법을 우리는 OPC(Optical Proximity Correction)이라고 한다. 단순 회절의 특성뿐만 아니라 광원의 종류와 해당 Pattern에 따라 맞춤 된 Recipe를 섞어서 조금 더 완벽하게 Si에 구현할 수 있다는 장점이 있다.

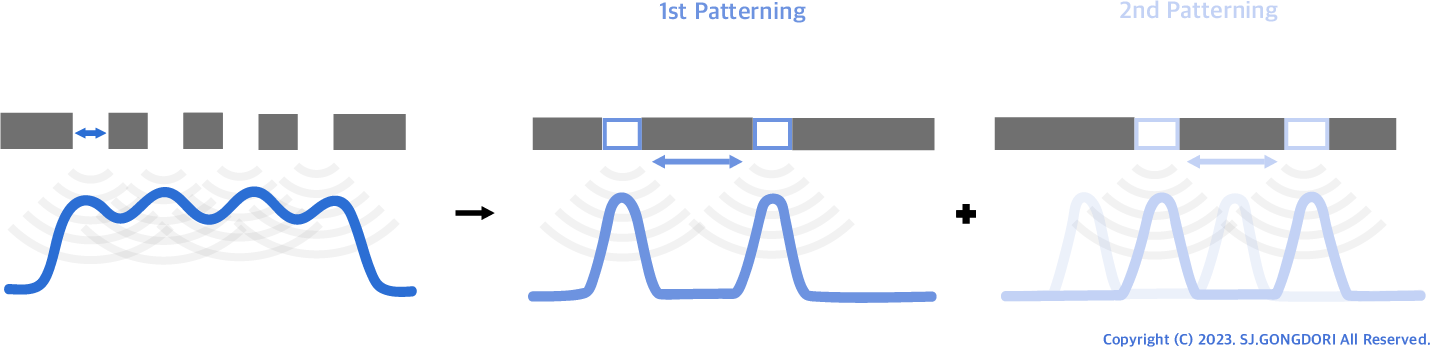

두 번째로 회절의 간섭을 줄이는 방법은 회절에 의한 간섭이 줄어들 수 있도록 Pattern 간의 간격을 넓히는 방법이다. 이를 위해 한 번에 여러 개를 현상하던 방법에서 벗어나 Pattern 들을 나눠 여러 번에 걸쳐서 현상하는 방법으로 회절에 의한 간섭을 최소화한다. 이는 Multi Patterning 기술이라고 불린다. 아래 도식도에서 보면 동일한 Pattern을 두 번에 나눠서 하면 Pattern 간의 간격이 넓어지면서 회절에 의한 간섭 영향성이 줄어드는 것을 확인할 수 있다. 그러나 이는 여러 개의 Mask를 사용하여 Pattern 간의 Align Risk가 있고 공정 Step이 늘어나 비용이 증가한다는 단점이 있다.

세 번째 방법은 파동의 매질을 변화시켜서 빛의 파장을 조절하는 방법이다. 그리고 현재 반도체 공정에서 사용하는 ArF 액침 노광 기술이 이 방법을 활용한 경우다. 파동의 진동수는 매질에 상관없이 일정하다. 그리고 이 매질에 따라 빛의 속도는 변하게 되는데 이는 기체> 액체> 고체 순으로 빛의 속도가 높다. 빛의 속도는 파장과 주파수의 곱이므로 다시 말하자면 같은 빛은 고체> 액체> 기체 순으로 파장이 짧다는 것을 알 수 있다. 그러므로 Reticle과 Wafer 사이에 물을 넣어 파장을 짧게 만들어 회절에 의한 간섭을 줄이는 것이다.

간략하게 Photo 공정에 대해서 알아보았고 현재 Photo 공정의 한계는 빛의 회절에 의한 간섭에서 온다는 것을 알 수 있었다. 그리고 그를 넘기 위해서 OPC, Multi Patterning, 액침 노광에 대해서 알아보았다. 다음으로는 이를 바탕으로 EUV가 미세화 공정에서 필요한 이유와 활용과정에서의 어려움에 대해서 알아볼 것이다.

댓글